02.06/2021

ПОЛЕМА: производство геттеров для проекта ЦКП "СКИФ"

Изучение газопоглощающих свойств геттерных насосов по различным газам

19.09/2018

ПОЛЕМА: передовые разработки для экстремальных температур и агрессивных сред

«ПОЛЕМА» выводит на рынок новые материалы, которые показывают стабильность физико-механических характеристик при температурах, критичных для традиционных материалов.

Никелевые и железные самофлюсующиеся сплавы для покрытий

Общие сведения о материалах и покрытиях из самофлюсующихся сплавов

Самофлюсующиеся никелевые сплавы Ni-B-Si и Ni-Cr-B-Si-С.

Материалы используется для напыления и наплавки покрытий, стойких против коррозии, к изнашиванию трением и абразивными частицами. Покрытия устойчивы против газовой коррозии вплоть до температур 700-850 °С, стойки в пресной и морской воде, солевых растворах, нефтесодержащих средах, аммиаке и в др. агрессивных средах. Не стойки или слабостойки в растворах минеральных кислот. Сплавы плавятся в диапазоне температур, характерном для материалов с эвтектикой в структуре. Основная структурная фаза покрытий из сплавов: γ- твердый пересыщенный раствор на основе никеля; упрочняющие фазы: бориды хрома и никеля переменного состава, карбиды хрома типа Cr23C6 и карбобориды хрома; в порошках с повышенным содержанием углерода дополнительно присутствуют частицы более прочного карбида Cr7C3. Твердость и износостойкость покрытий увеличивается по мере увеличения в никелевых сплавах содержания хрома, бора, кремния и углерода. Бор и кремний образуют с никелем легкоплавкие эвтектики с температурой плавления 950-1080°С, а также восстанавливают окисные пленки на поверхности подложки с образованием боросиликатных шлаков (самофлюсование) в присутствии жидкой фазы и улучшают смачиваемость подложки жидким металлом.

Адгезия, когезия и сопротивление изнашиванию покрытий из сплавов одинакового состава при сухом трении и абразивном воздействии, как правило, повышается с увеличением плотности (снижении пористости) покрытия. Пористость неоплавленных плазменных покрытий из самофлюсующихся сплавов может достигать 10 - 12%, газопламенных до 20%. Снижение пористости покрытий и, как следствие, увеличение прочности в 5 - 10 раз достигается оплавлением покрытия, которое производится либо одновременно с напылением при плазменной наплавке (PTA процесс) или при послойном нанесении покрытия методом газопорошковой наплавки, путем чередования процесса напыления слоев с их оплавлением. Оплавление напыленных покрытий производится также газопламенной горелкой, пламенем плазмотрона, нагревом в печи или токами высокой частоты. Детонационные покрытия, благодаря высокой плотности (пористость, как правило, менее 1%), не требуют оплавления после напыления. Влияние пористости на качество и работоспособность покрытий не является однозначным. В сопряженных поверхностях в условиях полусухого трения оптимальная пористость, получаемая, например, при плазменном напылении без оплавления, может способствовать наименьшему износу узла трения. Поры, аккумулируя смазку, предотвращают заедание сопряженных поверхностей.

Дилатометрические исследования напыленных покрытий из базовых сплавов НХ13СР, НХ15СР2, НХ16СР3, НХ17СР4 показывают отсутствие в них фазовых превращений при охлаждении в диапазоне температур от 960 до 20°С. Поэтому, фазовые превращения, протекающее в системе железо-углерод с изменением объема создает опасность растрескивания покрытия на стальных и чугунных подложках при охлаждении. В связи с этим, охлаждение изделий с нанесенным покрытием из самофлюсующихся сплавов рекомендуется проводить в замедленном темпе. Интервал рекомендуемых скоростей охлаждения составляет, например, для стали 10 – менее 100 °С/с, для стали 45 – менее 35 °С/с, для стали 70 – менее 5 °С/с.

К общим характеристикам Ni-Cr-B-Si-С сплавов относится также свойство сохранять твердость и сопротивление абразивному изнашиванию после отпуска с нагревом до 600°С. Твердость же сплавов при повышенных температурах («горячая» твердость), например, при 650°С может составить 50-70% от измеренной при комнатной температуре.

Область применения порошков из никелевых сплавов: износостойкие покрытия на деталях металлургического, горно-нефтедобывающего, энергетического, стекольного и химического оборудования, штампового и прессового инструмента, деталях автомобильного, железнодорожного и судового транспорта, газоперекачивающих установок, сельскохозяйственной техники и др. Сплавы применяются также для получения смесей с другими материалами для покрытий: карбидами, интерметаллидами и другими материалами.

Самофлюсующиеся сплавы на железной основе представлены высокоуглеродистым сплавом ПР-Х4ГСР, легированным ванадием, хромом и марганцем, железо-никель-хромовым сплавом ПГ-Ж14 и среднеуглеродистыми сплавами ФМИ эвтектического состава. Покрытие из высокоуглеродистого сплава характеризуется повышенной твердостью и высокой стойкостью к абразивному изнашиванию в водной среде, эвтектические сплавы (ФМИ) - стойкостью к изнашиванию трением при больших скоростях скольжения.

Самофлюсующаяся оловянисто-никелевая бронза Cu-Sn-Ni-B-Si представлена материалом для создания износостойких покрытий на изделиях из меди, медных сплавов и стали.

| Марка порошка | Номинальный химический состав , % |

Твердость покрытия HRC Типичные значения |

|||||||

| Основные компоненты | |||||||||

| Ni | Cu | C | Cr | Si | B | Fe | Другие | ||

| Сплавы на никелевой основе | |||||||||

| ПР-НД42СР | основа | 42,5 | 0,2 | - | 0,9 | 1,0 | <3,0 | 190-230 HB | |

| ПР-НС2РП | основа | - | <0,05 | 0,35 | 2,15 | 0,7 | <0,15 | Р 2,0 | 17-21 HRС |

| ПР-НС2Р | основа | - | <0,15 | - | 2,4 | 1,4 | <1,5 | 90-92 HRB | |

| ПР-НС2Р2 (ПС 22) | основа | - | <0,12 | 0,7 | 2,3 | 1,8 | <0,5 | 18-23 | |

| ПР-НХ13СР | основа | - | 0,3 | 13,0 | 2,4 | 1,5 | <5,0 | 26-34 | |

| ПР-НХ4С3Р | основа | - | <0,2 | 3,5 | 3,5 | 1,5 | <3,0 | 30-35 | |

| ПР-НХ9С3Р2 | основа | - | 0,3 | 9,0 | 3,0 | 1,6 | <5,0 | 32-38 | |

| ПР-НХ15СР2 | основа | - | 0,47 | 15,0 | 3,1 | 2,0 | <5,0 | Со<0,2 |

38-46 42-48 |

| ПР-НХ13СР3 | основа | - | 0,6 | 13,0 | 4,0 | 2,8 | 3,2 | 45-52 | |

| ПР-НХ7С4Р3 | основа | - | 0,45 | 7,0 | 3,7 | 2,8 | <5,0 | 50-52 | |

| ПР-НХ16СР3 | основа | - | 0,75 | 16,0 | 3,2 | 2,7 | <5,0 | 47-52 | |

| ПР-НХ16СР-У | основа | - | 0,52 | 15,5 | 3,2 | 2,2 | <5,0 | 42-48 | |

| ПР-НХ8Д6СРП (ПГ-АН9) | основа | 6,0 | 0,85 | 8,0 | 2,2 | 2,9 | <5,0 | Р 0,6 | 48-57 |

| ПР-НХ25СР3 | основа | - | 1,2 | 25,0 | 2,7 | 2,5 | <5,0 | Mn 0,2 | 45-51 |

| ПР-НХ7С4Р3МД | основа | 1,8 | 0,45 | 7,0 | 3,8 | 2,8 | <5,0 | Mo 2,2 | 50-55 |

| ПР-НХ16СР4МД3 | основа | 2,7 | 0,5 | 16,0 | 4,0 | 3,8 | 3,5 | Mo 2,7 | 52-58 |

| ПР-НХ17СР4 | основа | - | 1,0 | 17,0 | 4,1 | 3,6 | <5,0 | 55-60 | |

| ПР-НХ17СР4-У | основа | - | 1,0 | 17,0 | 4,2 | 3,6 | <5,0 |

56-60 H V200 >595 |

|

| ПР-НХ17СР4-Р | основа | - | 0,8 | 17,0 | 4,2 | 3,1 | <5,0 | 55-62 | |

| ПР-НХ18С5Р4 | основа | - | 1,2 | 17,5 | 4,6 | 4,2 | <5,0 | 60-62 | |

| Сплав на медной основе | |||||||||

| ПР-БрОл8НСР | 4,8 | основа | - | - | 0,8 | 0,6 | <2,0 | Sn 8,0 | 140-160 HRB |

| Сплавы на железной основе | |||||||||

| ПР-Х4ГСР | - | <0,5 | 1,2 | 3,8 | 2,3 | 3,6 | основа |

V, Mn |

60-64 |

| ПГ-Ж14 | 37 | - | 1,4 | 14 | 2,5 | 2,2 | основа | Мо, W | 38-45 |

| ПР-Х11Г4СР (ФМИ-2) | - | - | 0,8 | 11 | 3 | 2,7 | основа | Mn 4 | >40 |

| ПР-Н19Г10СР (ФМИ-4) | 19 | - | 0,35 | - | 3 | 2,7 | основа | Mn 4 | 40-45 |

| ПР-Н9Г4СР (ФМИ-5) | 9 | - | 0,5 | - | 1,2 | 2,7 | основа | Mn 4 | 40-45 |

Самофлюсующиеся сплавы производятся распылением расплава газом. Полученные полидисперсные порошки подвергаются рассеву на узкие по размерам частиц фракции для различных технологий напыления и наплавки покрытий: детонационного и сверхзвукового напыления, газопорошковой наплавки, газопламенного и плазменного напыления, лазерной и электроискровой наплавки, плазменной и индукционной наплавки.

Размеры частиц (основные фракции)

Основные фракции порошков для различных технологий получения покрытий:

| Метод нанесения покрытий | Размер частиц, мкм |

| Детонационное и высокоскоростное напыление | <40, <63 (20-63) |

| Газопламенное и плазменное напыление,газопорошковая, лазерная и электроискровая наплавка |

20-63, <100, 40-100, 45-90, 45-125, <125 |

| Плазменная наплавка-напыление | 63-125, 80-160, 94-280, 140-280 |

| Индукционная наплавка | 94-280, 40-630, 100-630, <630, <800 |

По согласованным сторон возможно изготовление порошков другого гранулометрического состава.

Минимальные размеры сеток, используемых для классификации порошков, - 40 мкм (~400 меш) 45 мкм (325 меш). Рассев порошков на сетках меньших 40 мкм не производится, т.к. распыленные газом порошки содержат, как правило, небольшое количество тонких частиц меньше 15 -22 мкм.

| Фракция, мкм | Количество частиц, % размерами, мкм | |||||

| 0,29-11,00 | 11,0-15,56 | 15,56-22,0 | 22,0-37,00 | 37,0-74,00 | 74,0-124,5 | |

| 20-63 (<63) | 0,00 | 1,59 | 7,38 | 43,7 | 45,31 | 2,02 |

Форма и структура частиц порошков

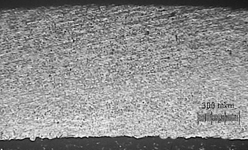

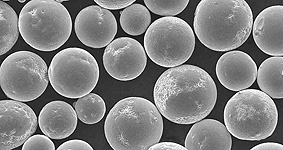

Распыленные газом порошки имеют преимущественно сферическую форму частиц со структурой литого состояния материала

*рис. 1 рис. 2 Форма и структура частиц порошка сплава на основе никеля ПР-НХ15СР2.

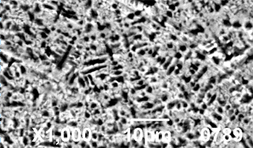

*рис. 3 рис. 4 Сруктура частиц порошка сплава на основе железа ПР-Х4ГСР.

При дилатометрическом анализе самофлюсующихся сплавов кривые изменения теплосодержания указывают на характерные точки: температуру появления жидкой фазы - Т0 и температуру, при которой наблюдается максимальное изменение теплосодержания - ТП (пик плавления на кривой DTA). Этот диапазон плавления самофлюсующихся сплавов, параметр ΔТ = Т0 - ТП, играет важную роль при выборе оптимальной температуры оплавления покрытия. Рекомендуется, чтобы температура оплавления была как можно ближе к ТП, при которой покрытие уплотняется (исчезает пористость), формируется переходной диффузионный слой необходимой толщины и достигается максимальная прочность покрытия с подложкой. В действительности, никелевые сплавы системы Ni-Cr-B-Si-С, содержащие бориды и силициды никеля, а также бориды и карбобориды хрома плавятся в более широком, чем в ΔТ диапазоне температур, с постепенным усвоением в расплаве при нагреве (растворением в никеле) кластеров из тугоплавких соединений.

Характеристики и области применения порошков

Примечание к таблице:

ТП – температура плавления (первый пик на кривой изменения теплосодержания DTA), справочные данные;

TS - температура солидус;

TL - температура ликвидус;

f – коэффициент трения в паре трения со сталью, справочные данные.

Приведенные в таблице характеристики материалов и покрытий являются справочными.

| Марка сплава | ТП °С | Свойства покрытий | Основные области применения |

| Сплавы на никелевой основе | |||

| ПР-НД42СР | 1065 | Стойкость к коррозии, удару, истиранию трением, отличная обрабатываемость.Низкий коэффициент трения, f= 0,052-0,07 в паре с контртелом из стали 20 | Восстановление размеров, сварка деталей, заделка трещин, раковин на деталях и корпусных изделиях из чугуна. Применяется в стекольной промышленности и др. отраслях при ремонте корпусного оборудования, деталей транспортных машин |

| ПР-НС2РП | 880 |

Теплоустойчивость, стойкость к коррозии, удару и истиранию, невысокая (~930 0С) температура оплавления покрытия и хорошая его обрабатываемость |

Восстановление размеров и поверхностное упрочнение формкомплектов из чугуна в стекольной промышленности |

| ПР-НС2Р | 1070 | Теплоустойчивость, стойкость к коррозии, удару и истиранию, хорошая обрабатываемость | Восстановление размеров и поверхностное упрочнение матриц из чугуна в стекольной промышленности |

| ПР-НС2Р2 | 1060 | Теплоустойчивость, стойкость к коррозии, удару и истиранию. Твердость выше, чем НС2Р, хорошая обрабатываемость | Восстановление размеров и поверхностное упрочнение матриц из чугуна в стекольной промышленности |

| ПР-НХ13СР | 1050 | Стойкость к удару, высокое сопротивление абразивному и эрозионному износу, окислению на воздухе до 850 оС, коррозии в морской воде и агрессивных средах, кроме кислых. Твердость выше, чем НС2Р2. f=0,43 при трении по ст. Х12М на воздухе. Удовлетворительная обрабатываемость | Износостойкие, антизадирные покрытия на стали и чугуне. Матрицы в стекольной отрасли, оборудование металлургических заводов и нефтегазовой отрасли, детали транспорта |

| ПР-НХ4С3Р | 1060 | Стойкость к износу истиранием. Твердость выше, а стойкость к удару ниже, чем НС2Р. Удовлетворительная обрабатываемость | Восстановление размеров и поверхностное упрочнение изделий из чугуна. Матрицы и пуансоны в стекольной отрасли |

| ПР-НХ9С3Р2 | 1040 | Стойкость к ударным нагрузкам, износу трением и абразивом, окислению на воздухе до 800 оС, коррозии в водных, щелочных средах и других промышленных агрессивных средах, кроме кислых. Удовлетворительная обрабатываемость | Износостойкие, антизадирные покрытия на стали и чугуне: матрицы и пуансоны в стекольной отрасли, оборудование металлургической и нефтегазовой отрасли, деталей насосов, компрессоров и транспортных машин. В качестве компонента шнуров с полимерным наполнителем |

| ПР-НХ15СР2 | 1025 | Твердость в диапазонах 38-46 или 42-48 HRC регулируется композицией сплава по желанию заказчика. Стойкость к удару, высокое сопротивление износу трением, фреттинг-коррозии, кавитационной эрозии, окислению на воздухе до 800 оС, коррозии в водных, щелочных средах и других промышленных агрессивных средах. Ограничение содержание кобальта в сплаве. Хорошая обрабатываемость твердыми сплавами | Износостойкие, антизадирные покрытия на стали, чугуне, нержавеющей стали. Восстановление и упрочнение деталей запорной арматуры котлов высокого давления. Материал аттестован НАКС для применения в технических устройствах объектов повышенной опасности. Другие области: ремонт и защита металлургического, химического и нефтегазового оборудования, деталей транспортных машин |

| ПР-НХ13СР3 | 1030 | Сопротивление износу трением и абразивом, удару, коррозии в водных, щелочных средах и других промышленных агрессивных средах | Износостойкие покрытия на деталях металлургического и горного оборудования, валов и уплотнительных систем насосов, транспортных машин |

| ПР-НХ7С4Р3 | 980 | Среднелегированный хромом сплав, с меньшей ТП, чем у НХ15СР2 и НХ9С3Р2 и улучшенной жидкотекучестью при оплавлении. Стойкость к износу трением и абразивом, окислению на воздухе до 850 оС, коррозии в агрессивных средах | Износостойкие, антизадирные покрытия на деталях из стали и чугуна, в частности, на внутренних цилиндрических поверхностях гильз экструдеров, наплавленных индукционной наплавкой (ТВЧ) |

| ПР-НХ16СР3 | 1040 | Стойкость к удару, высокое сопротивление абразивному износу, фреттинг-коррозии, кавитационной эрозии, окислению на воздухе до 800 оС, коррозии в водных, щелочных средах и других промышленных агрессивных средах. Обработка резанием и шлифованием | Износостойкие покрытия на деталях оборудования энергетического машиностроения (насосы, запорная арматура для нефтепромыслов), металлургического оборудования горячих цехов, штампового инструмента, экструдеров шинных заводов, деталей автомобильного, судового и железнодорожного транспорта, например, лопастей гребных винтов, деталей тепловозов, сцепок вагонов и пр. |

| ПР-НХ16СР-У | 1050 | Материал по свойствам аналогичен НХ16СР3, отличается специальными требованиями к размеру частиц (100-280 мкм) и методу контроля свойств покрытия | Износостойкие покрытия на деталях оборудования энергетического машиностроения (насосы, запорная арматура для нефтегазопромыслов) |

| ПР-НХ8Д6СРП(ПГ-АН9) | 950 | Материал по твердости близок к НХ16СР3. Сравнительно меньшая температура оплавления и низкий коэффициент трения в парах с алюминиевым сплавом АСМ (Al-Sb-Mg) и антифрикционной бронзой типа Cu-Sn-Pb | Коленчатые валы судовых дизелей, деталей автомобилей. В качестве подслоя используется композиционный порошок ПГ-Ю-5Н. Износостойкие покрытия на детали из чугуна |

| ПР-НХ25СР3 | 1050 | Самофлюсующийся сплав с повышенным содержанием хрома. Стойкость к механическому износу и газовой эрозии в условиях повышенных температур и динамических нагрузок | Восстановление и защита выпускных клапанов и седел дизелей тепловозов, запорной арматуры |

| ПР-НХ7С4Р3МД | 1000 | Стойкость к механическому износу, удару и повышенное сопротивление коррозии | Износостойкие покрытия для деталей, работающих при повышенных нагрузках и высоких температурах |

| ПР-НХ16СР4МД3 | 1010 | Высокая стойкость к абразиву и износу трением, кавитации и фреттинг-коррозии | Восстановление и упрочнение транспортных механизмов (ролики, подшипники) металлургического оборудования горячих цехов, клапанов и шатунов дизелей, валов насосов, плунжеров нефтяных погружных насосов, паровых клапанов, лопастей, ножей и шнеков смесителей, прессформ в производстве огнеупоров (керамики) и др. |

| ПР-НХ17СР4 | 1025 | Высокая стойкость к абразивному и эрозионному износу за счет высокопрочной фазы Cr7 C3 , коррозии в пресной и морской воде, солевых растворах, нефтесодержащих средах, устойчивость против окисления на воздухе до 700-750 оС. f=0,4 при трении по ст. Х12М на воздухе | Упрочняющие покрытия на деталях машин и оборудовании горячих цехов металлургических заводов, нефтяных погружных и грунтовых насосов, газоперекачивающих установок, горно-добывающей, дорожной и с/х техники. Упрочнение шнеков экструдеров полимерных материалов и др. |

| ПР-НХ17СР4-У | 1025 | Свойства материала аналогичны ПР-НХ17СР4. Основная фракция 45-125 мкм, >125 не более 3%, <45 не более 3%. Твердость наплавленного покрытия 56-61 HRC, микротвердость напыленного и оплавленного покрытия >595 HV 200 | Нанесение покрытия методом напыления с последующим оплавлением. Нефтегазовое машиностроение, упрочнение плунжеров погружных глубинных насосов |

| ПР-НХ17СР4-Р | 1025 | Материал отличается от базового ПР-НХ17СР4 улучшенной растекаемостью на поверхности стальных деталей при оплавлении, например, способностью натекать на боковые грани деталей без образования валика | Упрочняющие покрытия на деталях машин и оборудовании энергетического машиностроения, горно-добывающей, дорожной и сельскохозяйственной техники |

| ПР-НХ18С5Р4 | 1000 | Повышенная стойкость против абразивного истирания | Защита оборудования и деталей машин от механического интенсивного износа и коррозии |

| Сплав на медной основе | |||

| ПР-БрОл8НСР | TS 780 TL 980 | Износостойкий материал с высоким коэффициентом трения f= 0,1 -0,07. Прочность сцепления с латунью оплавленных при 990-1000 оС покрытий 160-170 МПа | Износостойкие фрикционные покрытия на деталях из медных сплавов, стали и чугуна (например, колец синхронизаторов коробки передач) |

| Сплавы на железной основе | |||

| ПР-Х4ГСР | 1200 | Высокое сопротивление абразивному и гидроабразивному износу. Сплав образует плотные твердые покрытия при газопорошковой и плазменной наплавке | Защита оборудования, деталей земноснарядов, горнодобывающей, дорожной и сельскохозяйственной техники от абразивного и гидроабразивного изнашивания |

| ПГ-Ж14 | 1100 | Новый самофлюсующийся сплав на основе железо-никелевого твердого раствора с хорошей жидкотекучестью при оплавлении. Образует плотные, стойкие к удару, с удовлетворительной обрабатываемостью покрытия | Износостойкие, средней твердости покрытия на стали и чугуне в металлургической и нефтегазовой отрасли, энергетическом машиностроении и транспорте |

| ПР-Х11Г4СР(ФМИ-2) | 1130 -1150 | Эвтектические сплавы стойкие к абразивному, масляно-абразивного истиранию, коррозионно-механическому разрушению, кавитации и газовой эрозии. Покрытия обладают повышенной пластичностью, обрабатываются точением | Восстановление деталей машин и оборудования нефтегазовой отрасли, транспорта, сельскохозяйственной и дорожной техники. Например, ФМИ-2, ФМИ-5 в смеси с низколегированной порошковой сталью ПР-Н4Д2М применяется для наплавки опорных шеек валов, ФМИ-4 - преимущественно для наплавки на изделия из чугуна |

| ПР-Н19Г10СР(ФМИ-4) | |||

| ПР-Н9Г4СР(ФМИ-5) | |||

Примеры структуры покрытий

*рис. 5 Наплавленное покрытие из сплава ПР-Х4ГСР на стальной подложке (травление). Твердость покрытия 63 HRC.

*рис. 6 Фрагмент цилиндрической детали - плунжера нефтяного погружного насоса. Наплавленное покрытие из сплава ПР-НХ17СР4-У (травление). Твердость покрытия 58 HRC.

.jpg)

.jpg)